POLÍTICAS REGULATÓRIAS DA MINERAÇÃO¶

Clique no botão abaixo para alternar visualização:

Marcos Paulo Silva Lima1

Caio Fernando Carvalho Soares2

Matheus Naves Moraes3

Carlos Eduardo Rodrigues de Souza4

Joel Augusto Moura Porto5

Cassandro Freitas Matos6

Resumo¶

Com o aumento na demanda, uma usina de beneficiamento de magnesita precisava aumentar sua produção em 20\%, e a etapa de moagem era seu principal gargalo. O processo antigo contava com quatro moinhos em circuito fechado com hidrociclones, preparando o minério para a flotação. Para reduzir o investimento requerido para o acréscimo de produtividade, a melhor solução foi combinar moagem em circuito aberto e peneira de alta frequência. Com isso, obteve-se uma redução na energia específica de moagem, redução da sobremoagem e também maior homogeneidade granulométrica no minério enviado para a flotação, aumentando a produtividade e recuperação. Decorre daí um aumento na taxa de produção de 27\%, superior aos 20\% necessários, atingindo o objetivo.

Palavras-chave: Peneira de Alta Frequência, Tratamento de Minério, Sustentabilidade. Aprendizagem.

1. Introdução¶

1.1. O Processo de Beneficiamento Anterior da Planta¶

Nos últimos anos, a produção de aço apresentou significativo crescimento em suas demandas. Consequentemente, houve uma maior procura por refratários e, portanto, necessidade de maior volume de matérias-primas para a produção.

Com o objetivo de se atender à demanda, foram estudadas alternativas para o aumento da produção, buscando-se o menor investimento possível.

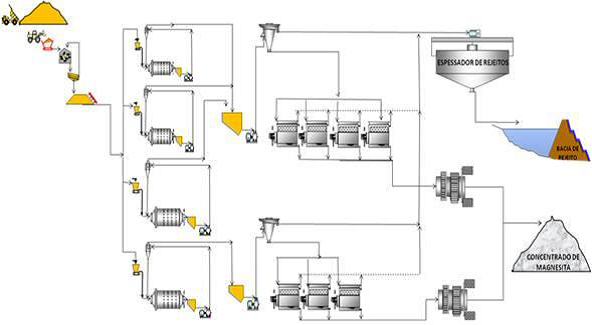

Avaliando toda a usina, o circuito de moagem foi identificado como o principal fator limitante da produção. No processo de beneficiamento anterior, o minério passava por britagem primária e secundária, bem como por uma seleção para eliminar os contaminantes com níveis elevados de impurezas. Em seguida, o minério passava por uma terceira britagem e o produto dessa britagem alimentava quatro moinhos de bolas. A moagem do minério era em circuito fechado e cada moinho era ligado a hidrociclones. Sendo assim, o minério que saía da descarga de cada moinho alimentava os hidrociclones, que classificava o minério de acordo com a granulometria. O minério cominuído com a granulometria adequada era enviado para a deslamagem. Já o minério cominuído classificado pelos hidrociclones com a granulometria maior que a desejada para o processo retornava para o moinho para ser remoído. Após a deslamagem, o minério passava pelo processo de flotação reversa, a mais indicada para o processo, de acordo com Santana (1998), removendo os contaminantes como clorita, quartzo e talco, resultando em um concentrado com elevada pureza.

Abaixo, a figura 1 ilustra o processo que era adotado.

Figura 1: Fluxograma anterior do beneficiamento de magnesita.

No entanto, devido à baixa eficiência dos hidrociclones (~ 65%), era gerada elevada carga circulante, o que impactava tanto na produção quanto na eficiência energética dos moinhos.

O minério que deveria sair pelo overflow dos hidrociclones, já com a granulometria adequada para os processos seguintes, retornava para os moinhos, gerando um desperdício de energia por estar remoendo o minério com a granulometria já adequada.

Outro problema desse processo era a geração de partículas ultrafinas ( \< 38µm), devida à sobremoagem do minério. Essas partículas ultrafinas eram enviadas para o rejeito no processo de deslamagem por não se adequarem ao processo de flotação por causa da baixa granulometria, diminuindo, assim, a recuperação mássica e metalúrgica da usina.

Foi constatado também, de acordo com a análise granuloquímica do minério, que as frações mais finas concentram a maior parte dos contaminantes, e as partículas mais grosseiras são as mais ricas em MgCO3, a substância de interesse. Esse era, portanto, outro motivo para se evitar a sobremoagem, a fim de que as partículas mais ricas e com granulometria maior não sejam excessivamente moídas e diluam a concentração de contaminantes (BRANDÃO, 1990).

Diante desses problemas e visando ao aumento da produção da usina em 20% com o menor investimento possível, a melhor alternativa avaliada foi a moagem em circuito aberto combinado com uma peneira de alta frequência.

1.2. A Peneira de Alta Frequência¶

A peneira de alta frequência apresenta uma excelente eficiência de classificação (> 90%), e, cada vez mais, estão sendo adotadas para a classificação de partículas finas (SIQUEIRA, 2015). Ela também é responsável pela redução de grande parte da carga circulante, além de causar uma redução do custo energético por tonelada.

1.3. O Processo de Beneficiamento Atual na Unidade de Brumado¶

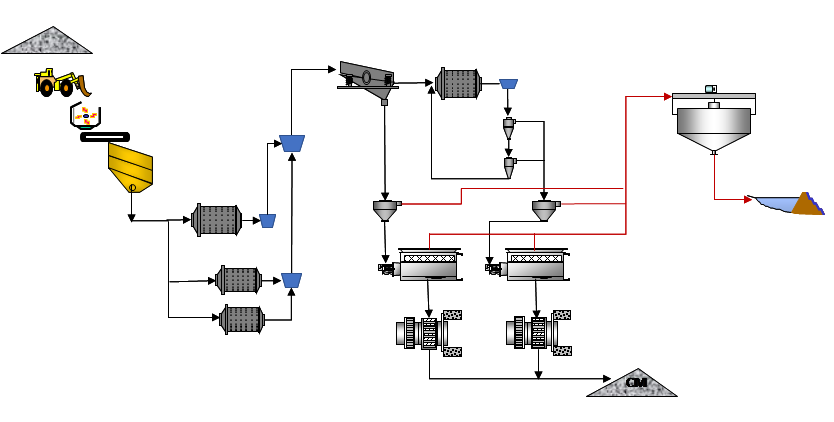

Com a mudança no circuito para moagem aberta, foi retirado um moinho do circuito primário de moagem e realocado para receber o minério que sai do oversize da peneira de alta frequência, realizando uma moagem secundária. Sendo assim, o produto dos três moinhos primários é enviado para a peneira de alta frequência. O minério passante no undersize da peneira vai para a deslamagem e, em seguida, para a flotação. O minério retido na peneira, por sua vez, vai para a moagem secundária em circuito fechado com hidrociclones, onde o minério que estiver cominuído com granulometria adequada para o processo sai no overflow dos hidrociclones e vai para a deslamagem e depois para a flotação, e o que não estiver com a granulometria adequada, retorna para o moinho para ser remoído.

A seguir, a figura 2 ilustra o processo adotado atualmente.

Figura 2: Fluxograma atual do beneficiamento de Magnesita.

2. Metodologia¶

Para avaliação do circuito, foram realizadas análises da moagem do circuito industrial e feitas simulações de processo na planta piloto do Centro de Pesquisas e Desenvolvimento de uma empresa do ramo de Mineração, em Belo Horizonte, Minas Gerais.

3. Resultados e Discussão¶

Com a mudança na usina -- de moagem em circuito fechado para moagem em circuito aberto, combinado com a peneira de alta frequência --, alcançou-se um aumento na taxa de produção de 27%, superando os 20% necessários para suprir a demanda. A mudança trouxe vários benefícios para o processo, além de corrigir os problemas citados, relacionados à moagem primária em circuito fechado. Sendo assim, houve uma redução considerável na energia específica de moagem. Diminuíram-se ainda a carga circulante e a sobremoagem do minério, o que reduziu as perdas do minério na deslamagem. Obteve-se também uma maior homogeneidade granulométrica do minério, em razão da excelente classificação da peneira de alta frequência, beneficiando, assim, a flotação e proporcionando o aumento da recuperação mássica e metalúrgica da usina, redução da quantidade de reagentes e da quantidade de rejeitos gerados no processo.

Com isso, a taxa de alimentação da usina aumentou de 85 para 100 ton/h. Houve uma redução de 36% de perdas de minério na deslamagem, e a recuperação mássica aumentou de 81,2 para 87,6%.

Em relação ao consumo de água, com a mudança da usina de moagem em circuito fechado para moagem em circuito aberto, em conjunto com a peneira de alta frequência, houve uma estabilização no consumo de água do circuito. Podemos considerar uma economia, pois a usina aumentou a produção e continuou consumindo a mesma quantidade de água que consumia no processo anterior. A alimentação da usina aumentou de 85 para 100 ton/h de minério, e o consumo de água continuou $ 550 m^{3}/\text{dia}$. O aumento da produção requereria um proporcional aumento de consumo de água, o que não foi observado, alcançando-se cerca de $ 97 m^{3}/\text{dia}$ de consumo do recurso. O motivo dessa economia é a granulometria do minério.

4. Considerações Finais¶

Com a mudança da moagem para circuito aberto e a excelente classificação da peneira de alta frequência, o minério passou a ter uma granulometria mais homogênea. Tal homogeneização do material particulado permitiu o escoamento mais fácil do rejeito, o que evitou a sua sedimentação e, por consequência, a necessidade de se adicionar mais água ao processo. Em outras palavras, obteve-se significativo aumento na produção sem maior uso de água, apontando para uma economia efetiva deste recurso.

Além disso, com o aumento da recuperação mássica, há uma menor geração de rejeito, o que, consequentemente, acaba por requerer menos água para o transporte dos rejeitos até as bacias. Não somente a economia de água (tanto no processo de beneficiamento, como no transporte dos rejeitos), mas também tal diminuição dos rejeitos gerados no processo são garantias ambientais conquistadas com a melhoria da utilização da moagem em circuito aberto, combinado com a peneira de alta frequência.

5. Referências Bibliográficas¶

BRANDÃO, P.R.G. A seletividade da flotação entre a magnesita e o quartzo. In: XIV Encontro Nacional de Tratamento de Minérios e Hidrometalurgia. Salvador, BA, São Paulo, ABM, páginas 276-291, 1990.

SANTANA, A. N. Reverse flotation of a magnesite ore. Belo Horizonte: Universidade Federal de Minas Gerais, 1998. (Dissertação de mestrado em tecnologia mineral).

SIQUEIRA, J.S. Utilização de peneiras de alta frequência como equipamento classificador em moagem. In: ENCONTRO NACIONAL DE TRATAMENTO DE MINÉRIOS E METALURGIA EXTRATIVA, 26, Alfenas -- Brasil, 2015.

-

RHI Magnesita - marcos.lima@rhimagnesita.com ↩

-

RHI Magnesita - caio.soares@rhimagnesita.com ↩

-

RHI Magnesita - Matheus.Naves@rhimagnesita.com ↩

-

RHI Magnesita - carlos.rodrigues@rhimagnesita.com ↩

-

RHI Magnesita - joel.porto@rhimagnesita.com ↩

-

RHI Magnesita - cassandro.matos@rhimagnesita.com ↩